PPAP培训

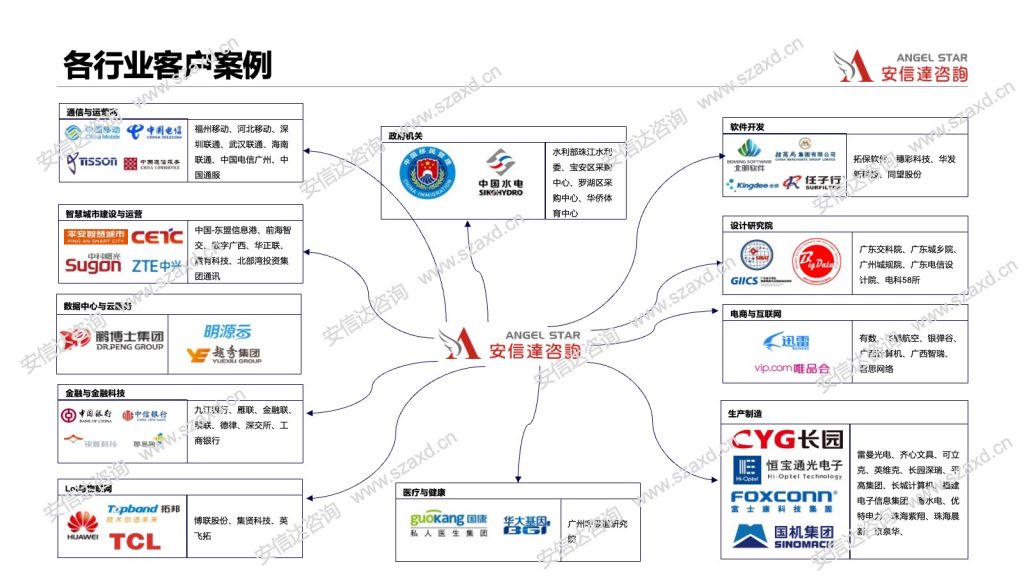

安信达咨询-老牌PPAP生产科批准程序培训机构,每月开设线上线下新版PPAP生产科批准程序培训及五大核心工具培训课程,近30年老牌机构,师资专业,覆盖全国,众多主机厂和上市公司选择与知名认证机构推荐合作培训机构.

PAP是生产件批准过程(Production Part Approval Process)的缩写。它是汽车行业质量管理体系的重要组成部分。PPAP规定了向客户提交生产件批准书前需要完成的各项验证和确认工作,目的是证明所生产的产品符合设计规格,满足客户的要求。

PPAP通常包含以下内容:

1. 设计记录审核。审核产品设计记录是否完整,设计内容是否符合客户要求。

2. 生产过程 brokenarrow分析。分析生产工艺是否存在不利于产品质量的因素,是否需要采取防范措施。

3. 测量系统分析。分析所采用的测量系统是否适合进程控制和产品判定,是否满足精度要求。

4. 试制件评审。评审试制件是否符合设计要求,试制报告是否完整。

5. 过程能力研究。验证关键工序和测量项目是否达到过程能力要求,质量是否能稳定在控制限内。

6. 产品符合性核查。通过检验检测,核实量产件是否满足规格要求。

7. 包装运输试验。检验包装是否适合运输和贮存,能否有效保护产品。

8. 客户特殊要求。根据客户要求进行其他必要的验证,如性能测试等。

9. 提交PPAP文档。提交PPAP报告,包含上述各项验证的结果和结论。申请批准生产和出货。

通过PPAP的严格验证,可以有效地控制新产品投产前的质量风险,保证量产产品满足客户要求。PPAP被广泛应用于汽车行业的生产件批准,在提高产品质量和客户满意度方面发挥着重要作用。

PPAP培训大纲

●PPAP培训背景

汽车行业客户对于供应商的品质的控制,重策划和预防而非控制和检查。PPAP(Production Part Approval Process)生产件批准程序,是供应商产品实现过程的最后一步﹐在过程确认之后完成﹐在送产品前提交相关资料与数据;PPAP是所有零部件供应商,在量产前必须完成的核心任务,是最终接到批量订单的基本前提。通过本课程的学习,学员将理解PPAP(第四版)的基本要求和汽车行业相关的质量工具应用方法,并有能力运用在项目质量策划时输出各项资料。

●PPAP培训收益

1、了解汽车客户对PPAP的定义、目的、作用等相关的基本要求;

2、通过PPAP的学习,熟悉其运作流程和批准状态的处理;

3、理解PPAP的各项详细要求;全面学习PPAP文件的形成及应用方法,做到运用自如;

4、理解PPAP各文件在产品开发到批量生产各环节中的诞生过程,进一步理解汽车行业的质量管理的质量策划和预防为主的理念;

●PPAP培训特色

1、沿着新产品开发的思路,将各阶段的关键文件与PPAP要求结合,讲解PPAP各项资料的产生、制作和相关要求;

2、情景演练PPAP产品的生产过程和收集过程;

3、直观呈现整套PPAP案例资料,让学员更清楚PPAP的制作过程;

4、主动引导、鼓励学员多提问、直接解答学员新产品开发中遇到的各种具体问题。

●PPAP培训对象

项目经理、项目工程师、质量工程师、产品工程师、开发工程师、技术人员、质量经理、质量体系推行人员、任何需要学习质量控制工具的人员。

第1部分:PPAP的概述

IATF 16949要求

PPAP的版本更新过程

什么是生产件

生产件、维修件和散装材料的区别

什么是PPAP

为什么要做PPAP

PPAP的6锁定

PPAP适用范围

第2部分:PPAP 的实施要求,

3种类型14种状况

客户要求必须提交的情况

案例练习

组织通知客户的情况

案例练习

组织不需要通知客户的情况

案例练习

5等级18种要求

提交等级

保存/提交的18种资料

保存/提交要求

生产件和散装件的提交等级

提交等级的决定因素

案例练习

3种结果(状态)

零件提交状态

第3部分:PPAP提交资料说明

PPAP要求提交的18项内容(举例说明)

1) 设计记录

2) 任何授权的工程变更文件

3) 顾客工程批准

4) 设计失效模式及后果分析 及案例详讲

5) 过程流程图及案例详讲

6) 过程失效模式及后果分析 及案例详讲

7) 控制计划及案例详讲

8) 测量系统分析研究及案例详讲

9) 全尺寸测量结果 及案例详讲

10)材料/性能试验结果的记录及案例详讲

11)初始过程研究 及案例详讲

12)合格实验室的文件要求

13)外观批准报告(AAR) 及案例详讲

14)生产件样品

15)标准样品

16)检查辅具

17)顾客的特殊要求

18)零件提交保证书(PSW)及案例详讲

18种资料的案例和练习

第四部分:APQP与PPAP的阶段性输出关系

第一阶段 计划和确定项目

顾客特殊要求清单(技术协议等)

第二阶段 产品的设计和开发

产品FMEA

设计记录

设计验证(设计记录)

设计评审(设计记录)

第三阶段 过程设计和开发

过程FMEA

过程流程图

具有资格的实验室文件

生产件样品

标准样品

IATF16949:2016中对实验室的解释

第四阶段 产品和过程确认

测量系统评价

初始过程能力研究

生产件批准(PSW)

生产控制计划

尺寸\材料\性能结果

外观批准报告(AAR)

任何一阶段都可能输出的资料

授权的工程更改文件

顾客工程的批准

顾客的其他特殊要求